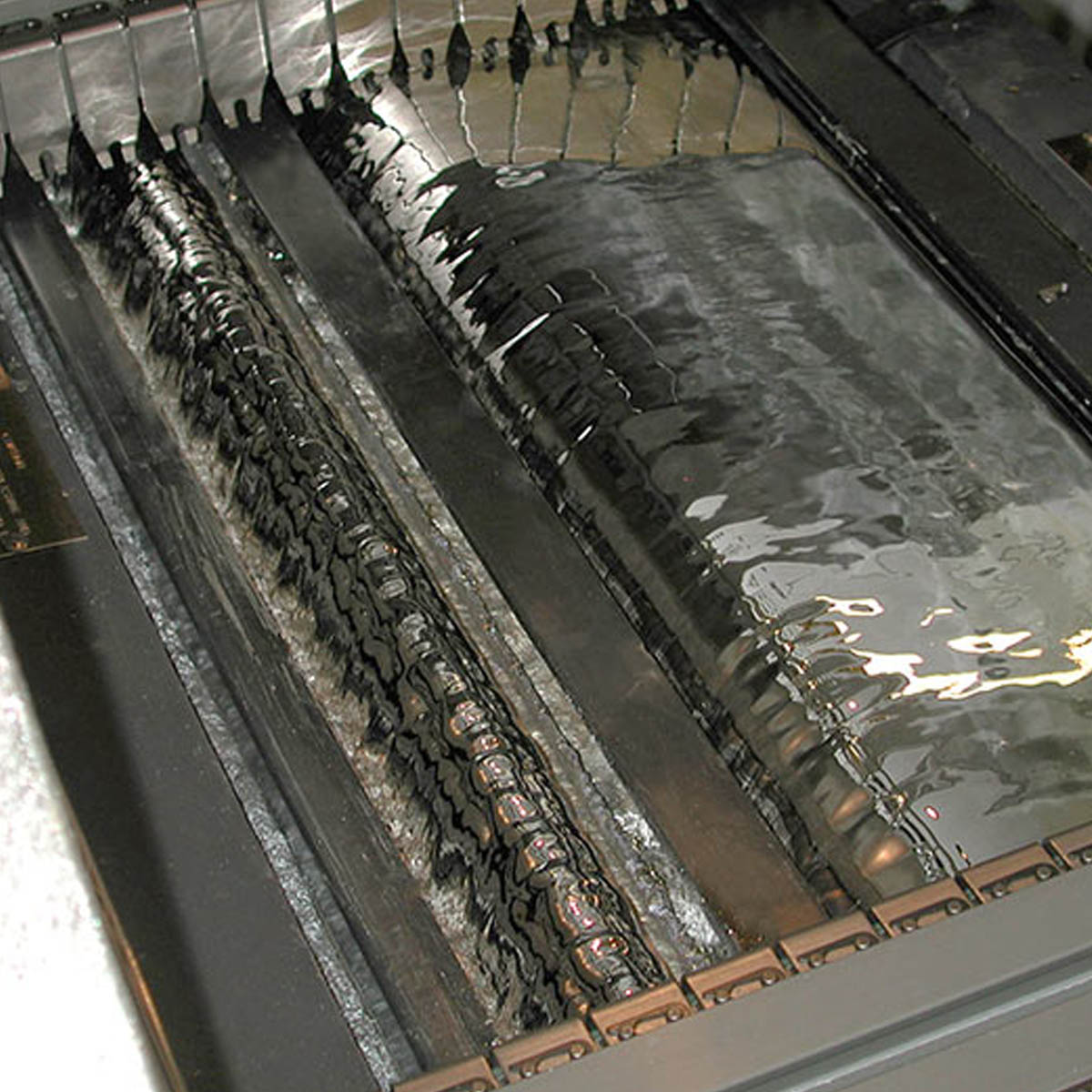

Волновая пайка – это автоматизированный процесс, при котором компоненты припаиваются к печатной плате (PWB) по мере прохождения платы. вершина волны припоя. Эту волну создает воздух, нагнетаемый со дна емкости с расплавленным припоем. Перегородки, установленные внутри горшка, также помогают сформировать необходимый волновой профиль припаиваемой платы.

Сборка печатной платы методом пайки волной припоя проходит три основных этапа. На первом этапе нижняя сторона платы равномерно покрывается материалом, известным как флюс. Обычно наносится в виде спрея или пены. Флюс предотвращает окисление при высокой температуре и препятствует правильному нанесению припоя на припаиваемые детали.

Предварительный нагрев следует за флюсом, чтобы высушить и активировать флюс при подготовке к пайке. Это также уменьшает тепловой удар, который испытывает плата и компоненты, когда они проходят через горячую волну расплавленного припоя. Рассеивание летучих материалов во флюсе на этом этапе снижает вероятность разбрызгивания при пайке платы. Это уменьшает количество возможностей для создания дефектов пайки в конечном изделии.

После предварительного нагрева печатная плата проходит по конвейеру над волной таким образом, что припой наносится на выводы, выводы и другие участки нижней части платы. Припой не стекает на верхнюю часть платы. Области платы, которые не подлежат пайке, обычно предварительно покрывают паяльной маской, чтобы предотвратить прилипание к ним припоя.

Многие производственные предприятия используют пайку волной припоя, потому что этот процесс позволяет создать несколько тысяч паяных соединений всего за несколько минут. Это помогает предприятию достичь гораздо более высокой производительности, чем это было бы возможно в противном случае. Однако процесс пайки волной припоя создает некоторые проблемы в производственных условиях. Поскольку скорость производства плат высока, существует также большой потенциал для быстрого производства большого количества бракованного оборудования из-за плохого контроля процесса.

Паяные соединения, образованные в процессе пайки волной припоя, не только прикрепляют компоненты к плате, но и образуют электрические соединения между ними. Именно это позволяет конечному продукту функционировать в электронном виде. Дефекты пайки — это не только косметическая проблема. Они также могут привести к тому, что плата не будет работать должным образом или, возможно, даже будет повреждена без возможности ремонта.

Чтобы производить печатные платы стабильно высокого качества, многие переменные должны быть тщательно спроектированы и строго контролироваться. . Геометрия профиля волны должна поддерживаться должным образом, чтобы избежать нанесения избыточного или недостаточного количества припоя. Контроль температуры предварительного нагрева и пайки необходим, чтобы не повредить печатную плату или компоненты на ней. Поддержание чистоты производственной среды помогает обеспечить чистоту припоя и флюса, тем самым снижая риск брака оборудования.