Вибрационная машина с круговым движением — это просеивающая машина, используемая в процессах, связанных с разделением частиц. В процессах скрининга частиц подразумевается отделение более крупных частиц от более мелких в данном сырье с использованием только физических свойств материалов. Кольцевые машины имеют простую конструкцию, высокую эффективность и объем просеивания. Однако у него есть ограничения на типы кормов, которые можно беспрепятственно перерабатывать. Некоторые характеристики циркулярно-метательных машин, такие как частота, амплитуда вибрации и угол наклона деки, также влияют на производительность.

Они широко используются для сортировки карьерного камня и классификации продуктов в горнодобывающей, песочной, золотодобывающей, энергетической и химической промышленности. Целевое вещество представляет собой преимущественно более мелкие частицы, которые затем можно направить в сепарационную установку, такую как гидроциклон, или представляют собой материалы, которые можно удалить и использовать. Удаленные материалы часто формируются намеренно и классифицируются по форме, размеру и физическим свойствам. Например, строительный мусор сортируется и просеивается круговым виброситом на крупные и мелкие частицы. Частицы используются для изготовления бетона, архитектурного кирпича и дорожных материалов.

Вибрационные грохоты кругового действия работают на наклонной поверхности. Колода движется по кругу. Он работает с непрерывной подачей, а не порционно, что приводит к гораздо большей производительности. Наклон позволяет корму проходить через устройство.

Машины для броска круга крупнее других и могут потребовать больше места, чем другие устройства просеивания. Мелкие, влажные, липкие материалы требуют распыления воды для промывки мелких материалов под форсунками. Круговые броски имеют большой ход и позволяют тяжелым компонентам циркулировать и мешать ситовому коробу. Нужен мощный двигатель, а другие сепараторы могут и не понадобиться.

Кольцевое разделение не образует отдельный поток отходов. Поток разделяется на несколько потоков, причем количество выходных потоков соответствует количеству дек. Разделение круговых бросков обычно следует за процессом шлифования. Благодаря непрерывной работе более крупный поток(и) с верхней деки можно напрямую повторно подавать в измельчающие агрегаты, что сокращает время транспортировки, затраты и хранение.

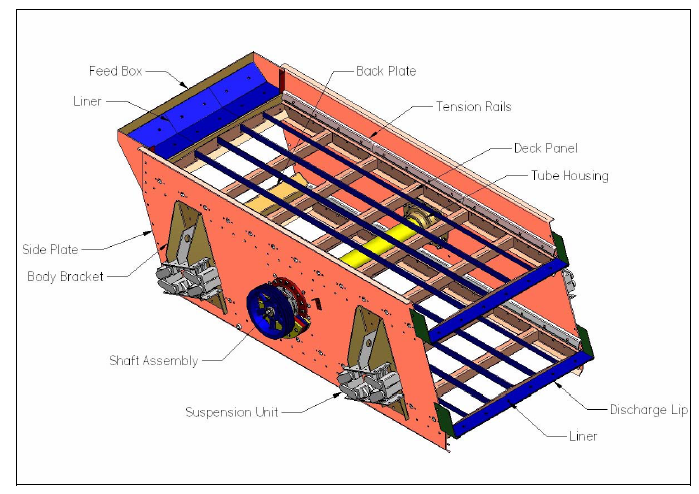

Стандартный агрегат представляет собой одновальный агрегат с двумя подшипниками, оснащенный ситовым коробом, сеткой, вибровозбудителем и демпферной пружиной. Каркас сита представляет собой стальные боковые пластины и поперечины, которые воспринимают статические и динамические нагрузки. В центре боковых пластин соединены два роликоподшипника с противовесами для привода. Четыре комплекта пружин закреплены на основании агрегата для преодоления продольного или поперечного натяжения решет и панелей, а также для амортизации движения. На боковой (боковой) пластине ситовой коробки смонтирован внешний вибровозбудитель (двигатель) с цилиндрическим эксцентриковым валом и узлом регулировки хода. На выходе из сетки потоки меняют направление, обычно на 90 градусов или чередуются, что снижает скорость выходящего потока. Прочные стопорные болты с кольцевыми канавками соединяют компоненты.

Изменения в этой конструкции касаются расположения вибрационных компонентов. Одной из альтернатив является вибрация, монтируемая сверху, при которой вибраторы крепятся к верхней части рамы агрегата и создают эллиптический ход. Это снижает эффективность в пользу увеличения производительности за счет увеличения скорости вращения, которая необходима для процедур грубого просеивания, где необходимо поддерживать высокую скорость потока.

В усовершенствование добавлена противоточная вибрация верхней установки, при которой просеивание становится более эффективным, поскольку слой материала глубже и материал остается на сите в течение более длительного времени. Он используется в процессах, где требуется более высокая эффективность разделения за проход.

Для обработки особо рыхлых частиц можно добавить пылевой колпак или кожух. Водяные распылители можно прикрепить над верхней палубой, и разделение можно преобразовать в процесс мокрого просеивания.

Вибросито с круговым ходом создает вращающийся вектор ускорения, и сито должно сохранять крутой угол выброса, чтобы предотвратить перемещение по ситовой платформе. Деку обычно конструируют так, чтобы она имела угол в диапазоне от 10° до 18°, чтобы обеспечить адекватное движение частиц. Увеличение угла наклона деки ускоряет движение частиц пропорционально размеру частиц. Это уменьшает время пребывания и расслоение по размерам вдоль сита. Однако если угол превышает 20°, эффективность снижается из-за уменьшения эффективной площади сетки. Влияние угла деки на эффективность также зависит от плотности частиц. В горных работах оптимальный угол наклона составляет около 15°. Исключением являются обезвоживающие сита с углом наклона от 3° до 5° и крутые сита с углом наклона от 20° до 40°.

В среднем требуется 1,5 секунды, чтобы процесс сита вышел на установившееся состояние и частицы покрыли сито. Это вызвано круговым движением. Ускорение вращения оказывает разрыхляющее действие на частицы на деке. Центробежные силы разносят частицы по экрану. Благодаря сочетанию гравитационной составляющей эффективность прохождения мелких частиц через отверстие повышается, а частицы большого размера переносятся вперед к выпускному концу.

Под действием вибрации частицы разного размера разделяются (эффект бразильского ореха). Вибрация поднимает и отделяет частицы на наклонном сите. Когда амплитуда вибрации находится в диапазоне от 3 до 3,5 мм, оборудование отделяет крупные и мелкие частицы с максимальной эффективностью. Если амплитуда слишком велика, площадь контакта между частицами и поверхностью экрана уменьшается и энергия тратится впустую; если слишком низко, частицы забивают отверстие, вызывая плохое разделение.

Более высокая частота вибрации улучшает расслоение компонентов вдоль сита и приводит к повышению эффективности разделения. Круглобросовой механизм рассчитан на скорость от 750 до 1050 об/мин и позволяет просеивать крупные материалы. Однако слишком высокие частоты вызывают чрезмерную вибрацию частиц; поэтому эффективная площадь контакта поверхности сетки с частицами уменьшается.

Влага в корме образует более крупные частицы за счет коагуляции мелких частиц. Этот эффект снижает эффективность сита. Однако центробежная сила и вибрация предотвращают закупорку отверстия и образование агломерированных частиц. Частицы сырья подразделяются на мелкие, крупные и крупные; большинство мелких и мелких частиц быстро проходят через апертуру. Соотношение мелких и близких по размеру частиц к частицам большего размера должно быть максимальным для достижения высоких показателей сортировки.

Скорость подачи пропорциональна эффективности и производительности сита; высокая скорость подачи достигает устойчивого состояния и приводит к лучшим показателям просеивания. Однако для постоянной высокой эффективности следует поддерживать оптимальную толщину слоя.

Эффективность экранирования в установившемся режиме чувствительна к амплитуде вибрации. Хорошие результаты скрининга обычно наблюдаются, когда амплитуда составляет 3-3,5 мм. Скорость частиц должна быть не более 0,389 м/с. Если скорость слишком велика, это приведет к плохой сегрегации и низкой эффективности. Eo показывает эффективность удаления заниженного размера из завышенного в установившемся режиме.

где F — это stph (короткая тонна в час) исходной руды, O — это stph негабаритных твердых частиц, выгружаемых в виде негабаритов сита, fx — совокупная массовая доля сырья более мелкого, чем «x», а ox — совокупный вес. доля негабарита мельче, чем «х». Eu показывает эффективность восстановления недостаточного размера. U — массовая доля твердых частиц в потоке меньшего размера.

Таким образом

Для эффективного просеивания вибрационные агрегаты с круговым движением работают на резонансной частоте сита. Хотя правильно выбранные частоты вибрации значительно улучшают фильтрацию, возникает коэффициент отклонения, поскольку вибрации вытесняют более мелкие частицы. Они не проходят через экран должным образом из-за чрезмерного движения. Это свойство собственной частоты системы. Собственная частота вибрации предпочтительно составляет Fn и составляет 188(1/d)2 (циклов в минуту), где d = (188/Fn )2 (дюймы). Статическое отклонение соответствует этой частоте. Виброизоляция — это принцип управления, используемый для уменьшения передачи вибрации. На круглых виброгрохотах в основании агрегата применена пассивная виброизоляция в виде механических пружин и подвесок, что обеспечивает устойчивость и контроль вибрации двигателя. Эмпирическое правило относительно степени минимизации статического отклонения, которое должно быть нацелено на рабочие обороты, представлено в таблице ниже.

К критическим установкам относятся агрегаты, монтируемые на крыше. Вес, нагрузка и распределение веса — это все элементы, которые необходимо учитывать.

При использовании круглоходового вибрационного грохота с системой вала и подшипников необходимо учитывать нагрузки, которым будет подвергаться агрегат. Дополнительная нагрузка на ситовой короб, создаваемая центробежной силой из-за кругового движения груза при его прохождении через установку, также является важным фактором. Подшипники должны быть спроектированы так, чтобы выдерживать дополнительные нагрузки. Несущая нагрузка от центробежной силы ситового короба (Fr) составляет

Дополнительный коэффициент Fz = ~1,2 используется для учета неблагоприятного динамического напряжения:

Индекс динамического напряжения FL, коэффициент скорости Fn используются для расчета минимально необходимой динамической нагрузки (кН).

FL обычно принимается в пределах 2,5–3, что соответствует номинальному усталостному сроку службы 11 000–20 000 часов в рамках обычной конструкции.

Работоспособность агрегата связана с вибрацией, что требует тщательного подхода к конструкции конструктивных и опорных элементов. Неадекватная конструкция конструкции не способна стабилизировать агрегат, вызывая чрезмерную вибрацию, что приводит к более высоким отклонениям или снижению эффективности.

Общая приложенная статическая сила и жесткость пружины:

При рассмотрении динамических сил нагрузки необходимо учитывать коэффициент увеличения амплитуды (MF):

Оценку коэффициента увеличения для системы с одной степенью свободы можно получить, используя:

Большинство структурно-механических систем слегка демпфируются. Если пренебречь коэффициентом демпфирования:

где fd/fn представляет собой соотношение частот (частота, обусловленная динамической силой, fd, и собственная частота устройства, fн).

Как только площадь устройства известна, необходимо рассчитать длину и ширину экрана так, чтобы выдержать соотношение 2-3 ширины (Ш) к 1 длине (Д). Производительность контролируется регулировкой ширины, а эффективность — шириной.

Глубина слоя D должна быть меньше или равна

Xs – желаемый размер обрезки.

(футы)

Начальные углы палубы можно оценить по формуле

F = идеальный расход для нестандартных размеров, стандартная ширина для машин с круговым броском составляет 24,36,48,60, 72, 84, 96 дюймов. Измерения должны быть сопоставлены с имеющимися на полке единицами, чтобы снизить капитальные затраты.

При фиксированной производительности экрана эффективность, вероятно, будет снижаться по мере уменьшения размера отверстий. В общем случае, частицы не обязательно должны разделяться точно по размеру отверстий. Однако эффективность повышается, если экран спроектирован так, чтобы фильтровать как можно ближе к предполагаемому размеру разреза. Выбор типа отверстий обобщен в таблице ниже:

В большинстве процессов используются сита с двумя подшипниками. Распространены двухопорные круговые вибросита с массой ситового короба 35 кН и скоростью 1200 об/мин. Центральная ось ситового короба и неуравновешенной нагрузки не изменяется при вращении.

Четырехопорный вибрационный грохот (класс F) был разработан специально для нужд отраслей по производству железной руды, фосфатов и известняка. F-Класс имеет корпус экрана, соединенный болтами HUCK для обеспечения дополнительной прочности и жесткости, а для боковых пластин используется углеродистая сталь, что обеспечивает высокую прочность. Вал усилен усиливающей пластиной, которая крепится к направляющей и ситовым панелям.

Экран с четырьмя подшипниками обеспечивает гораздо большую устойчивость агрегата, поэтому можно использовать более высокие амплитуды и/или частоты вибрации без избыточной изоляции или демпфирования; общий шум предприятия. Новая конструкция обеспечивает точную и быструю классификацию по размеру материалов размером от 0,15 до 9,76 дюйма и обеспечивает высокую производительность, позволяющую обрабатывать до 5000 тонн в час.