Введение

Станки — это незаменимые инструменты в производстве, которые используются для обработки твердых материалов и создания готовых изделий. Они могут быть как компактными, предназначенными для домашнего использования, так и крупногабаритными, используемыми в промышленных масштабах. Управление станками может осуществляться вручную оператором или автоматически с помощью компьютера. За последние столетия методы управления станками значительно эволюционировали: от простых ручных механизмов до сложных компьютеризированных систем. В этой статье мы рассмотрим различные типы управления станками, их особенности и преимущества.

Ручное управление станками

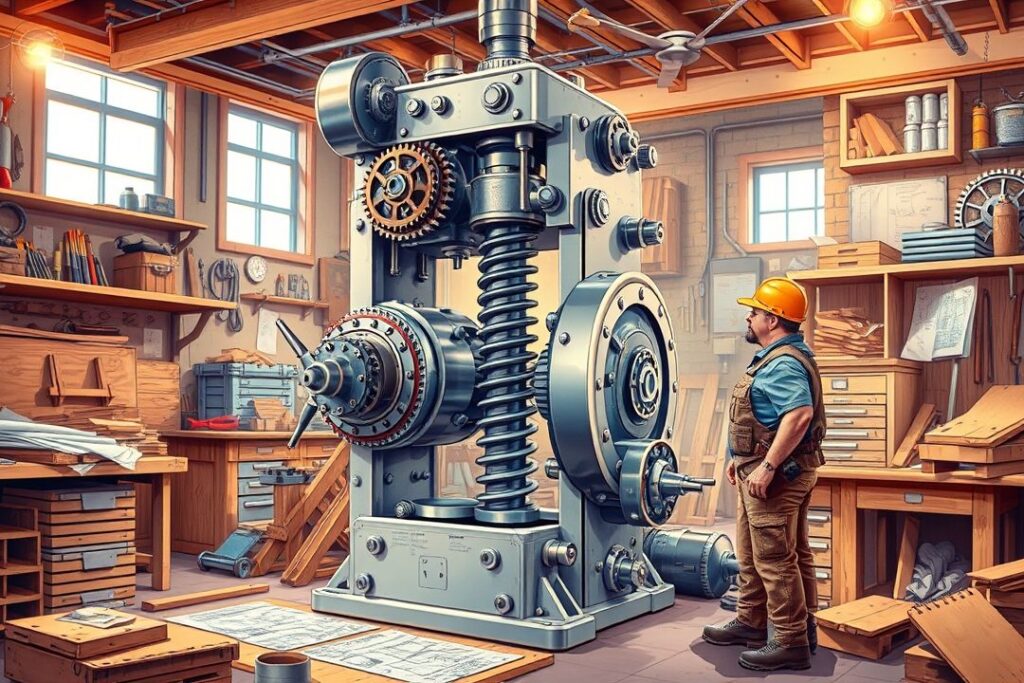

Исторически первые станки управлялись вручную. Операторы использовали рычаги, маховики и другие механизмы, чтобы перемещать заготовки или режущие инструменты. Такие станки требовали от оператора высокого уровня мастерства и глубоких знаний, так как процесс обработки материалов был трудоемким и требовал точности. Ручное управление часто включало сложные системы шкивов и рычагов, которые позволяли передавать усилие от оператора к станку.

Несмотря на появление более современных технологий, ручное управление до сих пор используется в некоторых случаях. Например, в небольших мастерских или при выполнении специфических задач, где автоматизация нецелесообразна. Преимущество ручного управления заключается в его простоте и низкой стоимости, однако оно ограничено в точности и скорости выполнения операций.

Автоматическое управление станками

С развитием технологий ручное управление постепенно уступило место автоматическим системам. Одним из первых примеров автоматизации стало использование водяных колес, которые обеспечивали постоянную мощность для выполнения различных задач. Позже, с изобретением паровых двигателей, станки стали оснащаться паровыми механизмами, что значительно повысило их производительность.

Паровые станки сыграли ключевую роль в промышленной революции, позволив наладить массовое производство. Однако даже с использованием паровых двигателей управление станками оставалось в основном ручным. Операторы по-прежнему контролировали процесс, хотя их задачи стали менее трудоемкими благодаря автоматизации.

Числовое программное управление (ЧПУ)

Следующим шагом в эволюции управления станками стало появление числового программного управления (ЧПУ). Эта технология позволила значительно повысить точность и скорость обработки материалов. Вместо того чтобы вручную управлять станком, оператор вводил числовые последовательности на перфокарты или бумажные ленты. Станок считывал эти данные и выполнял операции в заданной последовательности.

ЧПУ стало революционным прорывом в производстве, так как позволило автоматизировать сложные процессы и минимизировать человеческие ошибки. Преимущества числового управления включают высокую точность, возможность повторения операций и сокращение времени на выполнение задач. Многие концепции, разработанные для ЧПУ, легли в основу современных компьютеризированных систем управления.

Компьютеризированное числовое управление (CNC)

С развитием компьютерных технологий числовое управление эволюционировало в компьютеризированное числовое управление (CNC). В таких системах управление станком осуществляется с помощью компьютерной программы. Оператор задает точные параметры изделия, а станок автоматически выполняет все необходимые операции.

CNC-станки отличаются высокой точностью и производительностью. Они способны выполнять сложные задачи, которые были бы невозможны при ручном управлении. Одним из ключевых преимуществ CNC является возможность настройки нескольких станков для совместной работы, что позволяет создавать полностью автоматизированные производственные линии.

Преимущества компьютеризированного управления

Компьютеризированные системы управления станками имеют множество преимуществ. Во-первых, они обеспечивают высочайший уровень точности, что особенно важно при производстве сложных деталей. Во-вторых, CNC-станки работают быстрее, чем ручные или полуавтоматические аналоги, что позволяет увеличить объемы производства. В-третьих, такие станки легко программируются, что делает их универсальными и подходящими для выполнения различных задач.

Еще одним важным преимуществом является возможность интеграции CNC-станков в современные производственные системы. Они могут быть подключены к сети, что позволяет удаленно контролировать процесс производства и собирать данные для анализа. Это открывает новые возможности для оптимизации производственных процессов и повышения эффективности.

Будущее управления станками

С развитием технологий искусственного интеллекта и интернета вещей (IoT) управление станками продолжает эволюционировать. Современные станки оснащаются сенсорами и системами мониторинга, которые позволяют отслеживать их состояние в реальном времени. Это помогает предотвращать поломки и минимизировать простои.

Кроме того, внедрение технологий машинного обучения позволяет станкам самостоятельно оптимизировать процессы обработки материалов. Например, станок может анализировать данные о предыдущих операциях и вносить коррективы для повышения точности и скорости. Это делает производство еще более эффективным и конкурентоспособным.