Различные типы порошковых порошковых покрытий можно разделить на две основные категории: термопластичные и термореактивные. Термопластичные порошки наносятся на рабочую поверхность и нагреваются или отверждаются, в процессе чего они плавятся и превращаются в гладкий лист, который затвердевает при охлаждении. Термореактивные порошки работают почти так же, за исключением того, что процесс отверждения изменяет их химическую структуру. Оба типа используются в качестве альтернативы мокрому нанесению краски, особенно для таких предметов, как бытовая техника, автомобили и мотоциклы, и оба обеспечивают прочное и привлекательное покрытие. Кроме того, оба типа порошковой краски используются в качестве покрытий для невидимых металлических предметов, но нуждающихся в защите от коррозии и окисление.

Термопластичный порошок для порошковой окраски включает такие вещества, как нейлон, поли-винил хлорид (ПВХ), полиолефин и полиэстер. Каждый из них плавится при разных температурах и при повторном воздействии на эту температуру снова плавится. Это облегчает переработку, но ограничивает использование термопластичных порошков средами, где температура вряд ли достигнет их точки плавления. Эти покрытия обычно используются для внутренних и наружных работ, таких как бытовая техника, автомобильные поверхности и садовая мебель. Кроме того, большинство этих веществ обладают особыми свойствами, которые делают их особенно подходящими для определенных применений. Нейлон, например, часто используется в качестве покрытия на шестернях и компонентах конвейера из-за его низкого коэффициента трения. Полиэстер, с другой стороны, устойчив к истиранию, имеет приятный внешний вид и устойчив к атмосферным воздействиям, что делает его идеальным для уличной мебели и автомобильных деталей.

Порошок термореактивного порошкового покрытия, однажды расплавленный в гладкое покрытие на заготовке, не плавится при повторном воздействии на исходную температуру плавления, потому что химическое изменение, которое он претерпевает, называемое сшиванием, химически связывает отдельные компоненты вместе в процессе отверждения. для создания новых соединений. В дополнение к большей термостойкости, чем термопластичные порошки, они также обычно тверже. Некоторые из различных термореактивных материалов: эпоксидная смола, акриловые, эпоксидно-полиэфирные гибриды и порошки на основе кремния. Их термостойкость делает их идеальными для высокотемпературных сред, таких как автомобильные компоненты выхлопной системы, внутренние стенки печей и стойки для печей и барбекю. Некоторые из них, такие как эпоксидная смола, плохо реагируют на ультрафиолетовые (УФ) лучи, присутствующие в солнечном свете, что ограничивает их применение в средах, где они не будут подвергаться воздействию солнца, например, в подземных инженерных сетях.

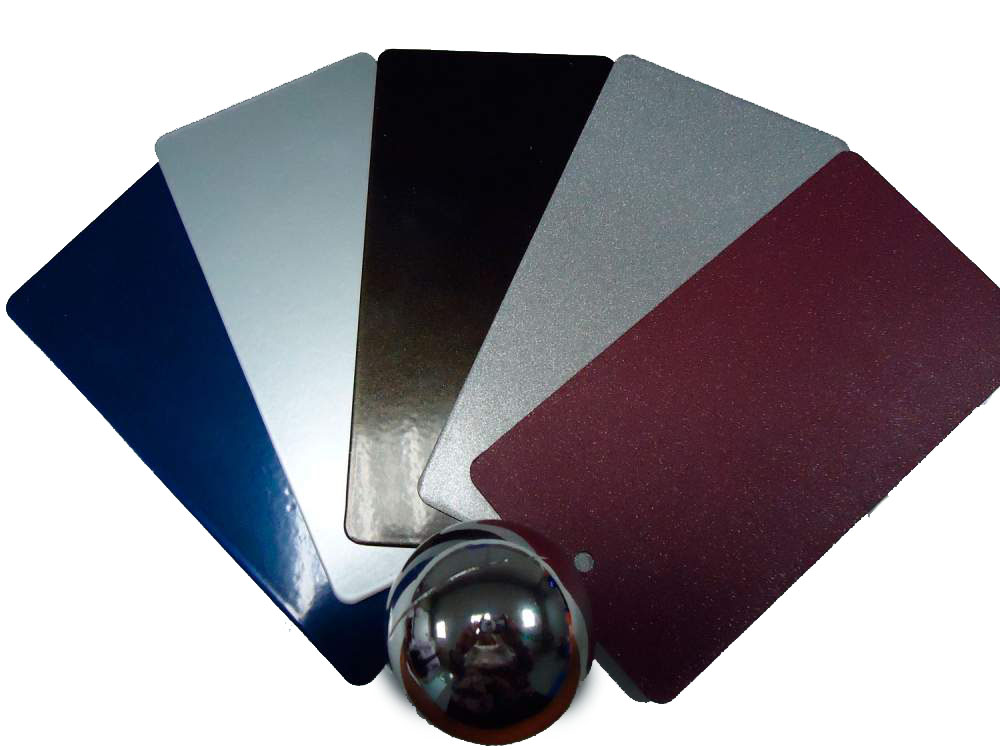

Порошок для порошкового покрытия создается с помощью одного основного процесса: гранулы смешиваются с отвердителями и пигментами, нагреваются и экструдируются в лист, который затем разбивается на крошки, которые затем перемалываются в мелкий порошок. В отличие от влажной краски, для которой требуется растворитель, в котором взвешены частицы краски, порошковая краска при нанесении остается сухой. Одни порошки распыляют на окрашиваемые поверхности, другие помещают в ванну, в которую погружают заготовку. Сам порошок не обладает адгезионными свойствами, поэтому перед нагреванием или отверждением заготовка должна быть загрунтована или электростатически заряжена, чтобы порошок прилипал к поверхности.

Порошковое покрытие часто используется в качестве приемлемой альтернативы металлизации. Интересно, что в то время как металлизация наносит на заготовку чрезвычайно тонкий слой металла, иногда толщиной всего в тысячные доли дюйма, порошковое покрытие объекта приводит к получению яркой, твердой, прочной поверхности, иногда от четверти дюйма до половины. -дюйм толщиной (0,635 см — 1,27 см). На самом деле, чем толще порошковое покрытие, тем более гладким оно будет на объекте с покрытием; очень тонкие покрытия имеют тенденцию быть галечными по текстуре, а не гладкими. Гальванические покрытия, с другой стороны, будут очень гладкими независимо от того, насколько тонко они нанесены, если сама заготовка была отполирована до гладкости.