Твердое анодирование: что это и зачем оно нужно?

Твердое анодирование, или анодирование типа III, представляет собой технологический процесс, который широко используется для создания прочного и коррозионностойкого покрытия на различных металлах. Этот метод позволяет значительно улучшить эксплуатационные характеристики изделий, делая их более устойчивыми к механическим повреждениям и воздействию агрессивной среды.

Основные различия между твердым анодированием и декоративным покрытием

Основные различия между твердым анодированием и декоративным покрытием заключаются в толщине и прочности скрытого слоя, а также в подходах, применяемых для его создания. Так, твердое анодирование предоставляет более толстое и прочное покрытие, что делает его идеальным для использования в условиях, когда детали подвержены износу.

Процесс анодирования

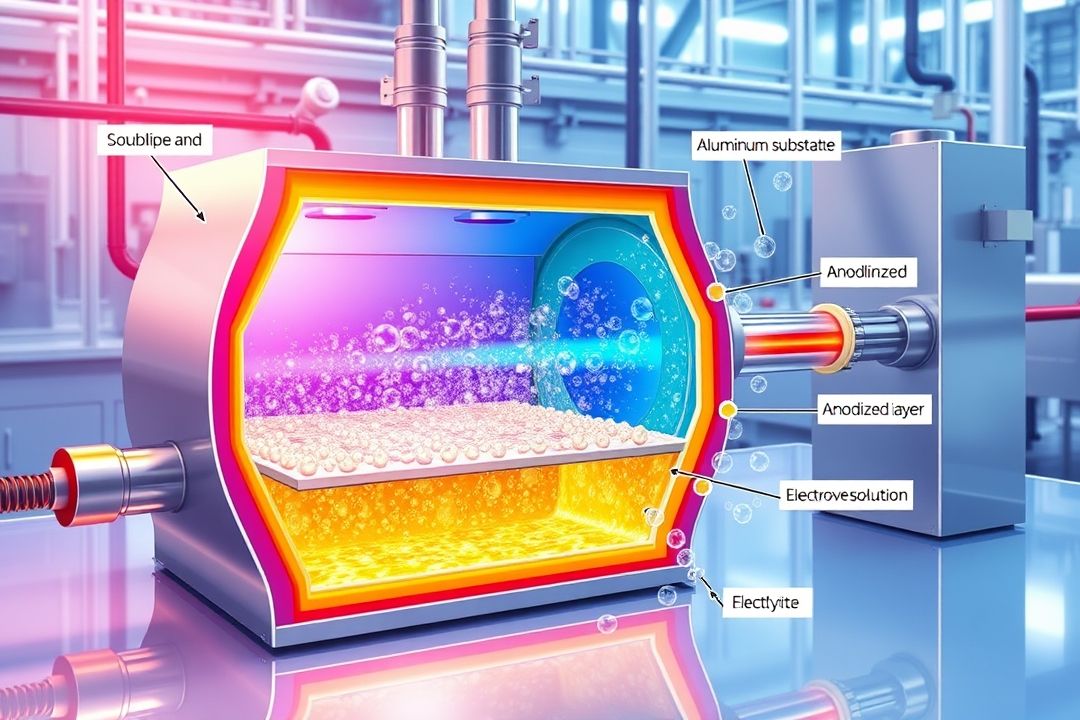

Процесс анодирования начинается с помещения металлической детали в электропроводящую жидкость, обычно представляющую собой кислотный раствор, известный как электролит. Во время анодирования деталь становится отрицательным электродом, в то время как позитивный электрод — это анод. Когда через раствор пропускается электрический ток, взаимодействие электронов приводит к образованию крепкой оксидной пленки на поверхности металла. Это покрытие может быть оставлено в своем первоначальном виде или дополнительно улучшено при помощи красителей и других добавок, повышающих эксплуатационные характеристики.

Отличия в процессе изготовления

Процесс изготовления деталей с твердой анодировкой отличается от декоративных покрытий по нескольким признакам. Во-первых, в процессе используются более высокие электрические токи, что увеличивает эффективность получаемого покрытия. Во-вторых, растворы электролитов имеют более слабую концентрацию, а температура самого процесса находится на более низком уровне. Это обеспечивает минимальную деформацию прецизионных деталей и улучшает адгезию покрытия к металлу. Твердое анодирование считается более экологии и безопасным процессом, так как побочные продукты легко поддаются переработке.

Применение твердого анодирования

Твердые анодированные покрытия часто используются для защиты промышленных деталей, предназначенных для работы в высококоррозионной среде. Эти покрытия значительно толще и прочнее, чем декоративные, и могут обеспечить долговечность, сопоставимую с твердосплавными материалами. Более того, они эффективно заполняют дефекты на поверхности, такие как трещины, что делает их особенно выгодными с точки зрения долговечности изделия.

Толщина и внешний вид покрытия

Как правило, толщина твердого анодированного покрытия превышает 10 мкм и часто составляет более 25 мкм. Декоративные покрытия обычно имеют толщину менее 10 мкм, что ограничивает их от использования в условиях высокой нагрузки. Например, декоративное анодирование чаще встречается на потребительских товарах, таких как кухонные принадлежности, корпуса электроники и декоративные элементы, в то время как твердое анодирование широко применяется в промышленности и машиностроении.

С точки зрения внешнего вида, твердое анодирование обычно приводит к образованию темно-серой матовой поверхности, хотя цвет может варьироваться в зависимости от основного металла и состава электролита. Этот процесс позволяет добиться различных оттенков, включая черный, и разные оттенки бронзы. Декоративное анодирование, напротив, может дать более яркие и эффектные цвета, а также иметь матовое или блестящее покрытие.