Что такое спиральный компрессор?

Спиральный компрессор — это устройство, используемое в системах кондиционирования и охлаждения для сжатия хладагента. Эта технология начала развиваться в начале 20 века, однако её массовое применение стало возможным только с 1970-х благодаря усовершенствованию процессов точной обработки и производства.

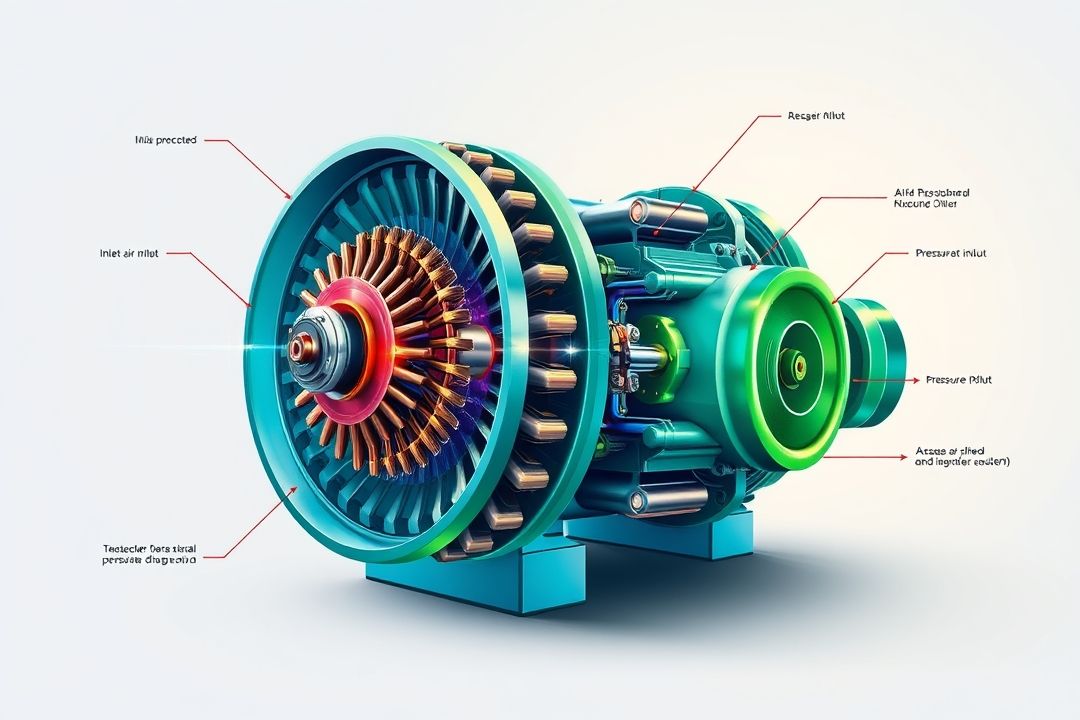

Рабочий механизм компрессора

Рабочий механизм компрессора состоит из двух спиральных элементов: одного стационарного и одного вращающегося. Эти элементы взаимодействуют друг с другом, создавая давление, необходимое для охлаждения и работы системы.

Процесс работы холодильных систем

Для функционирования холодильных систем требуется компрессор, так как газообразный хладагент сначала необходимо сжать, а затем расширить для снижения его давления. Процесс сжатия приводит к повышению температуры газа, и, когда газ проходит через систему, он конденсируется, что вызывает снижение его температуры.

В результате, холодный газ циркулирует по металлическим змеевикам, обеспечивая эффективное охлаждение. После этого газ с низким давлением возвращается в компрессор, и так продолжается цикл до тех пор, пока не будет достигнута необходимая температура.

Конструкция спирального компрессора

Конструкция спирального компрессора включает в себя две спиральные секции: одна находится в корпусе компрессора, а другая связана с электродвигателем. Когда двигатель активируется, вращающаяся спираль начинает двигаться по орбите вокруг неподвижной части, создавая интересный эффект, напоминающий движение небольшого шарика внутри кастрюли.

Это орбитальное движение отличается от возвратно-поступательного движения, свойственного поршневым компрессорам, что позволяет значительно снизить трение и износ.

Как работает спиральный компрессор

Во время работы спиральный компрессор захватывает газообразный хладагент, когда он поступает через входное отверстие, расположенное на внешней части спирали. Далее, проходя через спираль, газ сжимается, так как ему становится всё меньше места. Когда газ достигает центра спиральной конструкции, он достигает необходимого давления и выходит из компрессора. Этот механизм позволяет получить высокое давление с минимальными потерями.

Преимущества спиральных компрессоров

Спиральные компрессоры обладают высокой надёжностью благодаря своему простому дизайну с небольшим количеством движущихся частей. Это делает их менее подверженными поломкам, по сравнению с поршневыми компрессорами, которые могут быть повреждены, если жидкий хладагент попадает в систему.

В отличие от поршневых, спиральный компрессор может справиться с небольшими количествами жидкости, так как подвижная часть спирали может немного смещаться, предотвращая повреждение компрессора. Это свойство делает спиральные компрессоры более подходящими для холодильных систем, где может возникнуть риск «забивания жидкости».

В отличие от поршневых компрессоров, которые используют поршни и цилиндры, спиральные компрессоры работают с помощью скользящих спиральных элементов, которые обеспечивают лучшее уп sealing и меньшие потери газа.

С течением времени эффективность сжатия может повышаться, поскольку спирали полируют контактные поверхности, улучшая их герметичность.

Монтаж и применение

Одним из преимуществ спиральных компрессоров является возможность их установки в любом положении. В отличие от традиционных поршневых компрессоров, которые должны быть установлены строго вертикально или горизонтально, спиральные компрессоры могут быть размещены как вертикально, так и горизонтально, что делает их гибкими для использования в различных условиях.

Кроме того, круговое движение спиралей снижает уровень вибраций, что может быть важным фактором в помещениях, где необходимо контролировать шум.

Применение в системах кондиционирования

Спиральные компрессоры часто применяются в системах кондиционирования в жилых и коммерческих объектах. Их эффективность и надежность делают их популярным выбором среди производителей и пользователей. Стоит отметить, что спиральные компрессоры также могут использоваться в холодильной технике для хранения и транспортировки продуктов, где важна стабильная температура.